Problem

W zakładach przetwórstwa spożywczego występują produkty masowe, które wytwarzają i transportują pyły palne: pył mączny, pył zbożowy, pył cukrowy. W połączeniu z powietrzem tworzą one mieszaninę wybuchową.

Pył osadza się w trudno dostępnych miejscach urządzeń procesowych. Może gromadzić się w filtrach zasysających, jeśli system wentylacji nie jest wystarczająco wydajny. Pył jest trudny do wykrycia wizualnie, ale jego chmury są zawsze obecne w systemach wentylacyjnych.

W połączeniu ze źródłem zapłonu: rozgrzanymi powierzchniami, iskrami spowodowanymi tarciem, elektrycznością statyczną i innymi, palna mieszanina pyłu i powietrza prowadzi do wybuchu. W fabrykach z produktami sypkimi nie można całkowicie wykluczyć możliwości wystąpienia takiego wypadku. Zgodnie z wymaganiami normy EN 1127-1 należy zapewnić systemy ochrony przeciwwybuchowej.

Zadanie

Klient zlecił nam dostarczenie systemu ochrony przeciwwybuchowej dla filtrów zasysających w istniejącym zakładzie. Konieczne było zintegrowanie urządzeń technicznych z istniejącym sprzętem.

Decyzja

Wykonaliśmy projekt "pod klucz":

- określono parametry zagrożenia wybuchem mieszaniny pyłowo-powietrznej;

- obliczył klasę wymaganego sprzętu ochronnego;

- wybrał urządzenia techniczne i dostarczył je od producenta;

- zainstalował system ochrony przeciwwybuchowej i zharmonizował jego działanie z istniejącym procesem;

- przeprowadził rozruch i uruchomienie urządzeń.

Wszystkie etapy zostały przeprowadzone zgodnie z normami ATEX.

Wynik

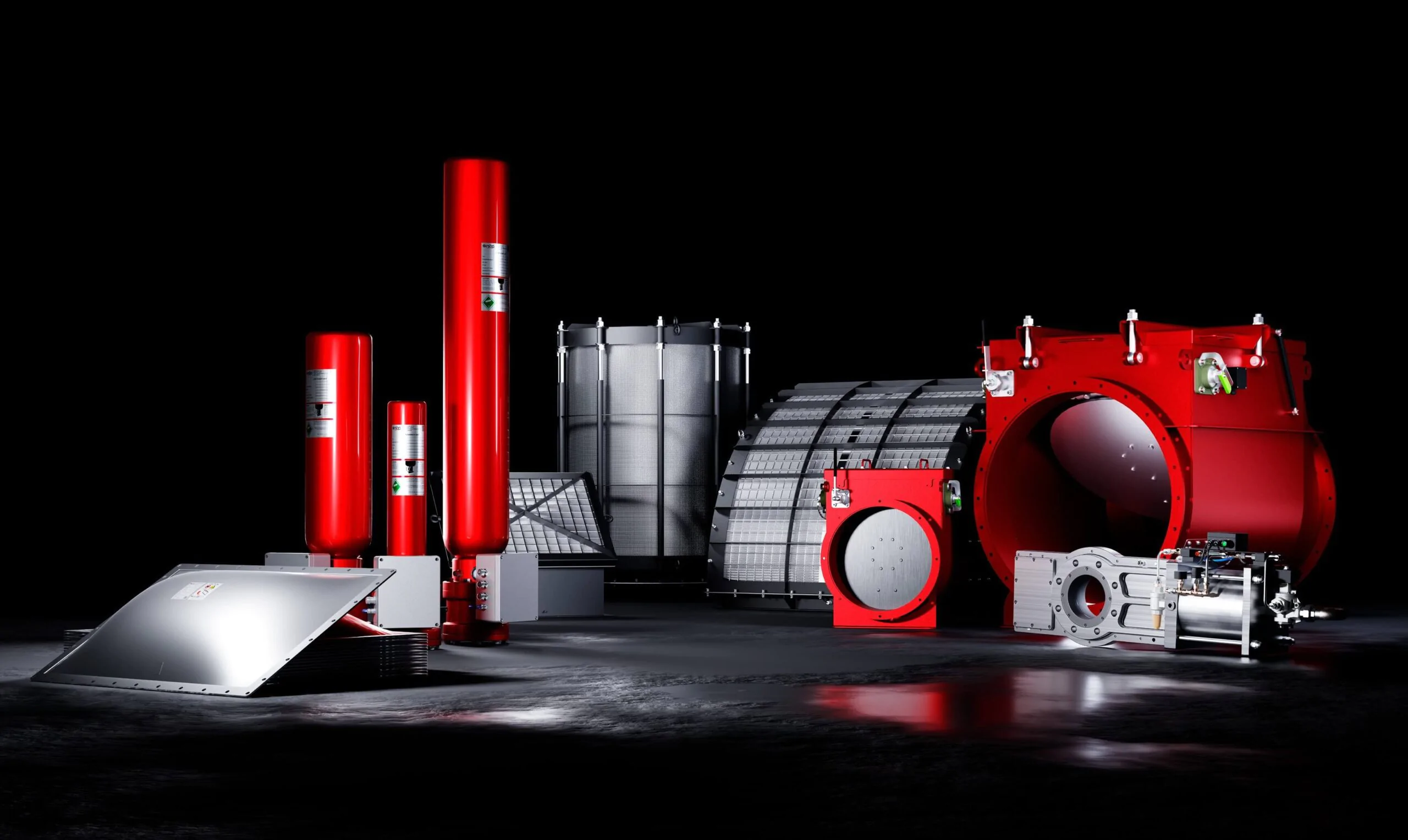

Jako metodę ochrony przeciwwybuchowej dla filtrów zasysających zastosowaliśmy uwolnienie wybuchu za pomocą drzwi przeciwwybuchowych EX DOOR. Urządzenia te zostały wybrane z kilku powodów:

- Jest to ekonomiczne rozwiązanie. Drzwi są zamocowane na uchwytach magnetycznych i można je łatwo odłączyć w przypadku wybuchu. Po wypadku można je po prostu podnieść i umieścić z powrotem na miejscu bez konieczności wymiany na nowe.

- Specyfika produkcji klienta pozwoliła na zastosowanie uwolnienia wybuchu do środowiska. Po pierwsze, w tym obszarze nie pracowali ludzie i nie było sąsiedniego sprzętu, na który mogłaby wpłynąć fala uderzeniowa. Po drugie, w procesie klienta nie występowały skoki ciśnienia, więc można było zastosować panele magnetyczne.

Zasada działania drzwi przeciwwybuchowych EX DOOR jest prosta. Podczas normalnego przebiegu procesu produkcyjnego panele zamykają specjalne otwory w celu uwolnienia wybuchu. Podczas wypadku ciśnienie w chronionym urządzeniu wzrasta. Gdy osiągnie określone wartości, drzwi otwierają się i uwalniają falę uderzeniową wybuchu na zewnątrz. Ciśnienie zostaje zredukowane do wartości bezpiecznych dla sprzętu i nie dochodzi do zniszczenia konstrukcji.

Ponadto w rurach zasysających zainstalowaliśmy pasywne urządzenia przeciwwybuchowe - zawory zwrotne B-FLAP. Służą one do lokalizowania wybuchu i zapobiegania przedostawaniu się produktów wybuchu do sąsiednich urządzeń.

Podczas normalnej pracy klapa zwrotna B-FLAP jest otwarta z powodu energii przepływającego powietrza lub zablokowana przez mechanizm RPD. W przypadku wybuchu, z powodu fali uderzeniowej powietrza, zamyka się i blokuje w pozycji zamkniętej. W ten sposób mechaniczny zawór zwrotny zapobiega rozprzestrzenianiu się wybuchu w instalacji rurowej.

Zastosowaliśmy takie opłacalne metody ochrony przeciwwybuchowej w oparciu o warunki pracy. W tym projekcie nie musieliśmy projektować urządzeń pod kątem skoków ciśnienia, niebezpiecznych środowisk gazowych czy obecności ludzi. Uważamy, że każdy projekt ochrony przeciwwybuchowej powinien być dostosowany do indywidualnych potrzeb. Szablonowe rozwiązania zwiększają zarówno ryzyko wypadków, jak i koszty ponoszone przez klienta.