Problem

Drobny pył palny łączy się z powietrzem, tworząc mieszaninę wybuchową. Podczas transportu lub załadunku/rozładunku gromadzi się na ścianach zbiornika i w trudno dostępnych połączeniach sąsiedniego sprzętu. Niemożliwe jest wizualne określenie, kiedy osiągnie on niebezpieczne stężenie.

Pojemniki magazynowe mogą również zawierać źródła zapłonu. Zgodnie z normą EN 1127-1 są to na przykład:

- ogrzewane powierzchnie;

- iskry pochodzenia mechanicznego;

- elektryczność statyczna;

- gorące cząsteczki pyłu.

W ograniczonej przestrzeni zbiornika palna mieszanina pyłu i powietrza oraz źródło zapłonu powodują lokalną eksplozję. Fala uderzeniowa wypycha płonący pył dalej i dochodzi do serii wtórnych eksplozji - niebezpiecznych dla ludzi i niszczących sprzęt i urządzenia.

Ponieważ nie można całkowicie wykluczyć możliwości wypadku w filtrach zasysających i zbiornikach magazynowych, stosowane są systemy ochrony przeciwwybuchowej.

Zadanie

Powierzono nam projekt "pod klucz" w istniejącym zakładzie produkcyjnym. Konieczne było zaprojektowanie systemu ochrony przeciwwybuchowej kompatybilnego z zainstalowanym sprzętem, dobranie odpowiednich urządzeń technicznych i zainstalowanie ich na miejscu.

Wyjątkowość projektu polegała na ograniczeniach istniejących zakładów produkcyjnych. Nie mieliśmy rezerw inwestycyjnych na modernizację sprzętu klienta, więc potrzebowaliśmy opłacalnych rozwiązań. W rezultacie byliśmy w stanie obejść się bez zwiększania kosztów projektu.

Decyzja

Nasi specjaliści przeprowadzili audyt zakładów produkcyjnych klienta i sklasyfikowali obszary niebezpieczne zgodnie z normą EN 1127-1. Na podstawie uzyskanych wyników przeprowadziliśmy dla klienta następujące etapy prac:

- obliczył i wybrał niezbędny sprzęt;

- od producenta;

- System został zainstalowany i uruchomiony, łącznie z integracją systemu ochrony przeciwwybuchowej z istniejącym procesem;

- uruchomił urządzenia i przetestował ich działanie.

Wszystkie prace zostały przeprowadzone zgodnie z normami ATEX.

Wynik

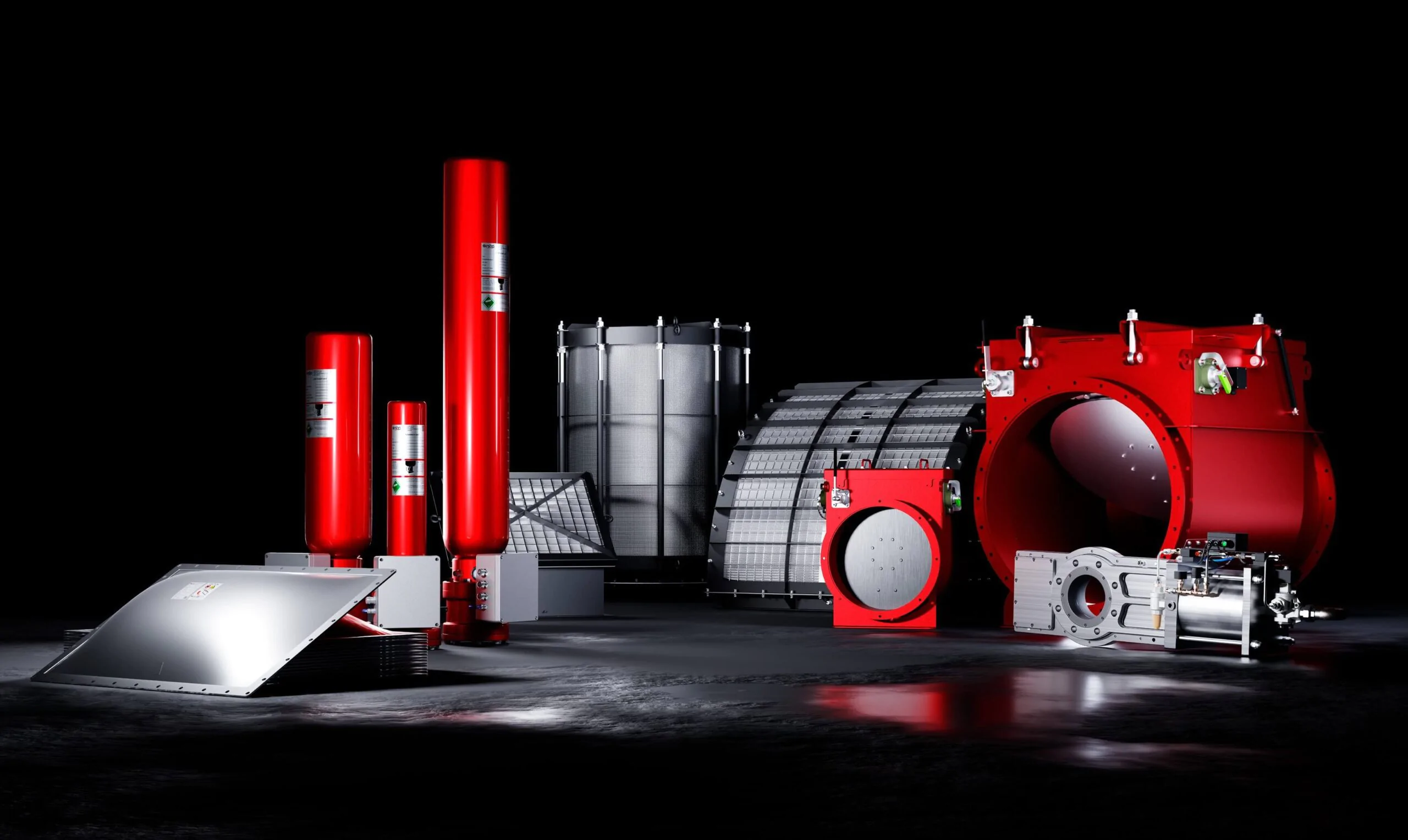

W celu zapewnienia ochrony przeciwwybuchowej filtrów zainstalowaliśmy stalowe panele przeciwwybuchowe VMP. Są to pasywne urządzenia przeciwwybuchowe, które uwalniają wybuch do środowiska.

W urządzeniach procesowych wykonano specjalne otwory (kanały), które są zamykane przez panele przeciwwybuchowe podczas normalnego przepływu procesu. Gdy dochodzi do wybuchu, ciśnienie w filtrach wzrasta. Gdy osiągnie ono określone wartości, panel otwiera się i uwalnia produkty wybuchu do obszaru niepracującego, w którym nie ma ludzi.

Zalety paneli przeciwwybuchowych:

- pięć wersji dla różnych warunków pracy, z zakresem temperatur do 240 °C.

- duży wybór rozmiarów i różnych typów konstrukcji: prostokątne, okrągłe, wypukłe i płaskie;

- odporność materiału na uszkodzenia mechaniczne.

- łatwy montaż - montowane zgodnie z gotowymi rysunkami i instrukcją producenta;

- instalacja bez zmian w projekcie istniejącego sprzętu procesowego;

- łatwa konserwacja - wymagana jest jedynie wizualna kontrola czystości i bezpieczeństwa

- panelu śrutowniczego;

- łatwa wymiana po wypadku;

- długi interwał serwisowy - raz w roku.

Do ochrony bunkrów zastosowaliśmy drzwi przeciwwybuchowe EX DOOR. Zasadniczo są one podobne do paneli wybuchowych, ale są przeznaczone do wielokrotnego użytku.

EX DOOR to urządzenie przeciwwybuchowe z magnetycznymi elementami mocującymi. Pod wpływem fali uderzeniowej drzwi EX DOOR odrywają się bez uszkodzenia konstrukcji. Po wypadku drzwi można po prostu podnieść i umieścić z powrotem na miejscu. Znacznie skraca to czas przestojów spowodowanych pracami naprawczymi.

W tym projekcie zastosowano ograniczniki wybuchu VMP i EX DOOR jako najbardziej ekonomiczne rozwiązania. Warunki produkcyjne klienta pozwoliły na zastosowanie tego typu zabezpieczenia przeciwwybuchowego.

Zwracamy uwagę, że wyładowania wybuchowe nie mogą być używane w miejscach, w których pracują ludzie lub w pobliżu sąsiednich urządzeń. W takim przypadku dodatkowo stosuje się przerywacze płomienia FLEX. Każdy projekt ochrony przeciwwybuchowej musi być realizowany indywidualnie.