Problem

W linii produkcyjnej klienta cukier jest podawany do kolektora za pomocą pneumatycznego systemu transportowego. Proces ten generuje chmurę cukru pudru, który łączy się z powietrzem, tworząc mieszaninę wybuchową. Ze względu na pylącą sacharozę, obszar transportu pneumatycznego i zbiornik zbiorczy zostały sklasyfikowane jako ZONE_20 zgodnie z normami ATEX.

Odniesienie. Obszar zagrożenia wybuchem 20 to obszar, w którym pył palny w postaci chmury występuje stale lub częściowo podczas normalnej pracy urządzenia, w ilości zdolnej do wytworzenia stężenia wystarczającego do spowodowania wybuchu pyłu palnego lub łatwopalnego w mieszaninach z powietrzem; i/lub w którym mogą tworzyć się warstwy pyłu o dowolnej lub nadmiernej grubości. Mogą to być chmury w obszarze zawierającym pył, gdzie pył może tworzyć mieszaniny wybuchowe często lub przez długie okresy czasu.

System zasysania zainstalowany u klienta nie był w stanie poradzić sobie z chmurą pyłu cukrowego. Sacharoza ma tendencję do sklejania się, a z powodu niewystarczającej wydajności wentylacji częściowo zatykała filtry.

Zadanie

Klient zlecił nam zapewnienie ochrony przeciwwybuchowej kolektora cukru i modernizację systemu zasysania. Projekt został zrealizowany na zasadzie "pod klucz".

Decyzja

Wykonaliśmy następujące prace dla klienta:

- przygotował projekt technologiczny systemu ochrony przeciwwybuchowej i modernizacji układu zasysania;

- sprzęt dostarczony przez producenta;

- przeprowadził instalację i uruchomienie systemu ochrony przeciwwybuchowej i przemysłowego systemu zasysania;

- uruchomił sprzęt i przekazał go do eksploatacji.

Wszystkie prace zostały przeprowadzone zgodnie z normami ATEX.

Wynik

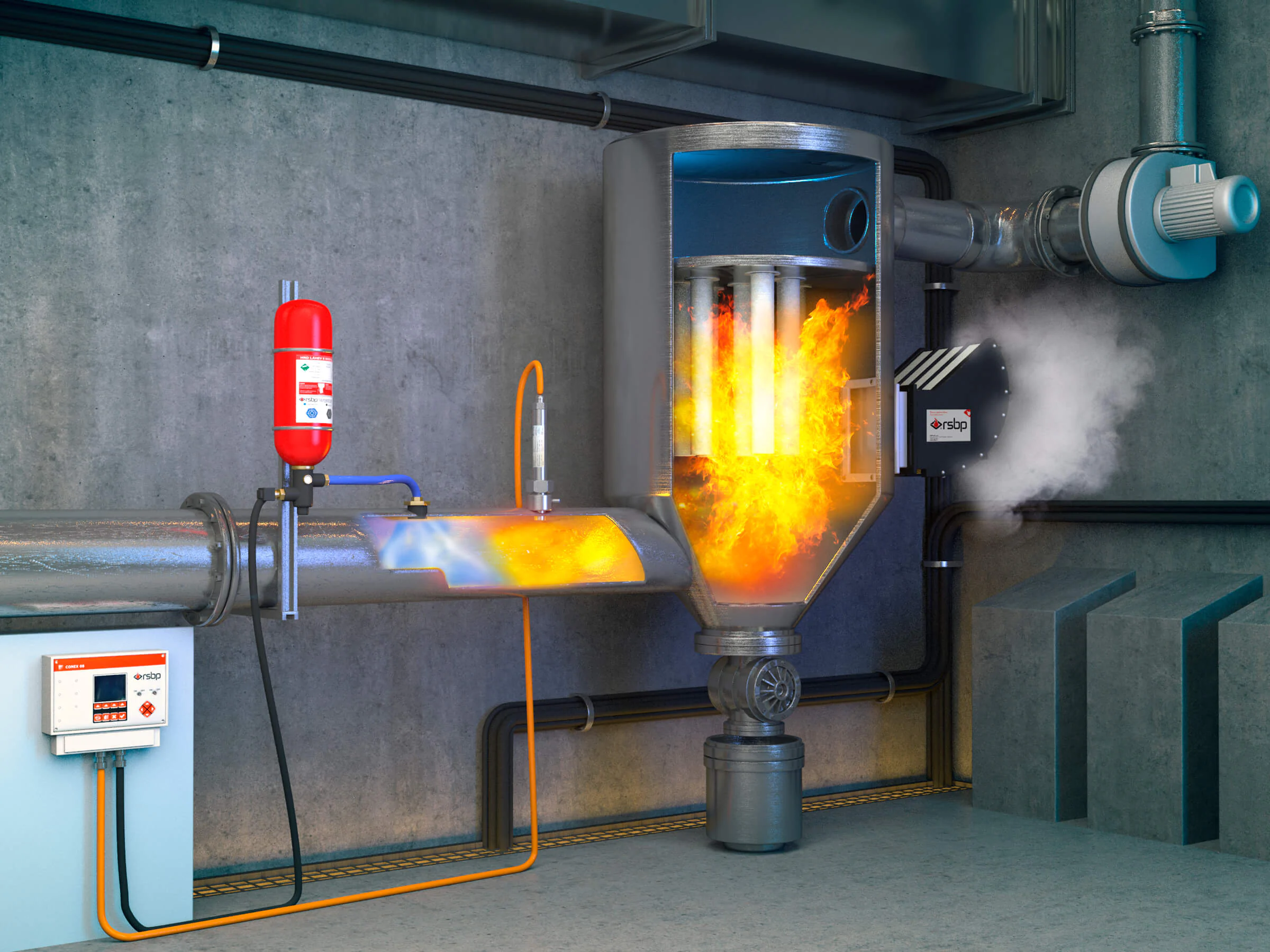

Do ochrony przed wybuchem zastosowaliśmy dwie metody:

- bezpłomieniowe uwolnienie energii eksplozji, ponieważ w pobliżu zbioru cukru stale pracowali ludzie;

- odcięcie podmuchu.

Zainstalowaliśmy dwa przerywacze płomienia FLEX R3. Są to bezpłomieniowe urządzenia przeciwwybuchowe o prostokątnym kształcie i zakrzywionej powierzchni. Ze względu na swoją konstrukcję nadają się do pomieszczeń o złożonej geometrii i niewielkich wymiarach.

Przerywacz płomienia FLEX R3 składa się z dwóch głównych elementów:

-

- Panel wyładowania wybuchowego. Służy do uwalniania energii wybuchu w chronionym sprzęcie do otaczającej przestrzeni. W razie wypadku panel otwiera się i uwalnia falę uderzeniową na zewnątrz. W rezultacie ciśnienie w urządzeniu spada do bezpiecznych wartości, a konstrukcja nie ulega zniszczeniu. Pozycja otwarcia/zamknięcia panelu przeciwwybuchowego jest monitorowana przez urządzenie sygnalizacyjne.

- Zewnętrzna obudowa z powierzchnią rozpraszającą. Jest to konstrukcja ze specjalnych siatek, które chłodzą falę uderzeniową i zapobiegają rozprzestrzenianiu się otwartych płomieni i płonących cząstek. Służy do ochrony ludzi i sąsiedniego sprzętu podczas uwalniania wybuchu w zamkniętych przestrzeniach.

Ponadto zainstalowaliśmy barierę HRD w systemie transportu pneumatycznego. Jest to urządzenie techniczne ograniczające rozprzestrzenianie się wybuchu, które izoluje kolektor cukru od powiązanego sprzętu.

Specjalne czujniki w jego konstrukcji wykrywają zmiany ciśnienia i wzrost temperatury podczas zapłonu pyłu cukrowego. Przesyłają one sygnał do sterownika, który z kolei wydaje polecenie uruchomienia butli HRD ze środkiem przeciwwybuchowym. Cały proces zajmuje nie więcej niż 60 ms.

Wymieniliśmy również system zasysania klienta na sprzęt przemysłowy o większej wydajności.

Połączenie dwóch metod ochrony przeciwwybuchowej i modernizacja systemu wentylacji umożliwiły niezawodną ochronę ludzi i sprzętu roboczego przed możliwym wybuchem mieszaniny pyłowo-powietrznej w odpylaczu cukru. .