Problem

Filtr systemu zasysania klienta nie spełniał wymagań norm ATEX. Nie zapewniał ochrony przed rozprzestrzenianiem się mieszaniny pyłu i powietrza na sąsiednie urządzenia.

Pył palny jest nieodłącznym towarzyszem zakładów produkcji żywności, w których znajdują się produkty sypkie. W połączeniu z powietrzem tworzy mieszankę wybuchową, która jest częstą przyczyną wypadków w elewatorach zbożowych i piekarniach.

Pył palny jest zawsze obecny w "brudnym obszarze" filtrów systemu zasysania, więc nie można całkowicie wykluczyć możliwości wybuchu. Norma EN 1127-1 wymaga zainstalowania w takich obszarach urządzeń przeciwwybuchowych odpowiednich do warunków pracy.

Wybór sprzętu był ograniczony złożoną geometrią kanałów. Klient chciał uniknąć modyfikacji kanałów i nadal spełniać wymagania dotyczące bezpiecznych odległości instalacji i kątów nachylenia.

Zadanie

Zapewnienie ochrony przeciwwybuchowej filtrów systemu zasysania zgodnie z normami ATEX, bez modyfikacji konstrukcji kanału.

Decyzja

W tym projekcie wyeliminowaliśmy stosowanie pasywnej ochrony przeciwwybuchowej za pomocą urządzeń przeciwwybuchowych, takich jak zawory zwrotne B-FLAP. Są one ekonomiczne i łatwe w utrzymaniu, ale nie było możliwe zainstalowanie ich w istniejących kanałach bez ich modyfikacji. W przeciwnym razie wymagania producenta dotyczące odległości montażu i kąta przepustnicy nie zostały spełnione.

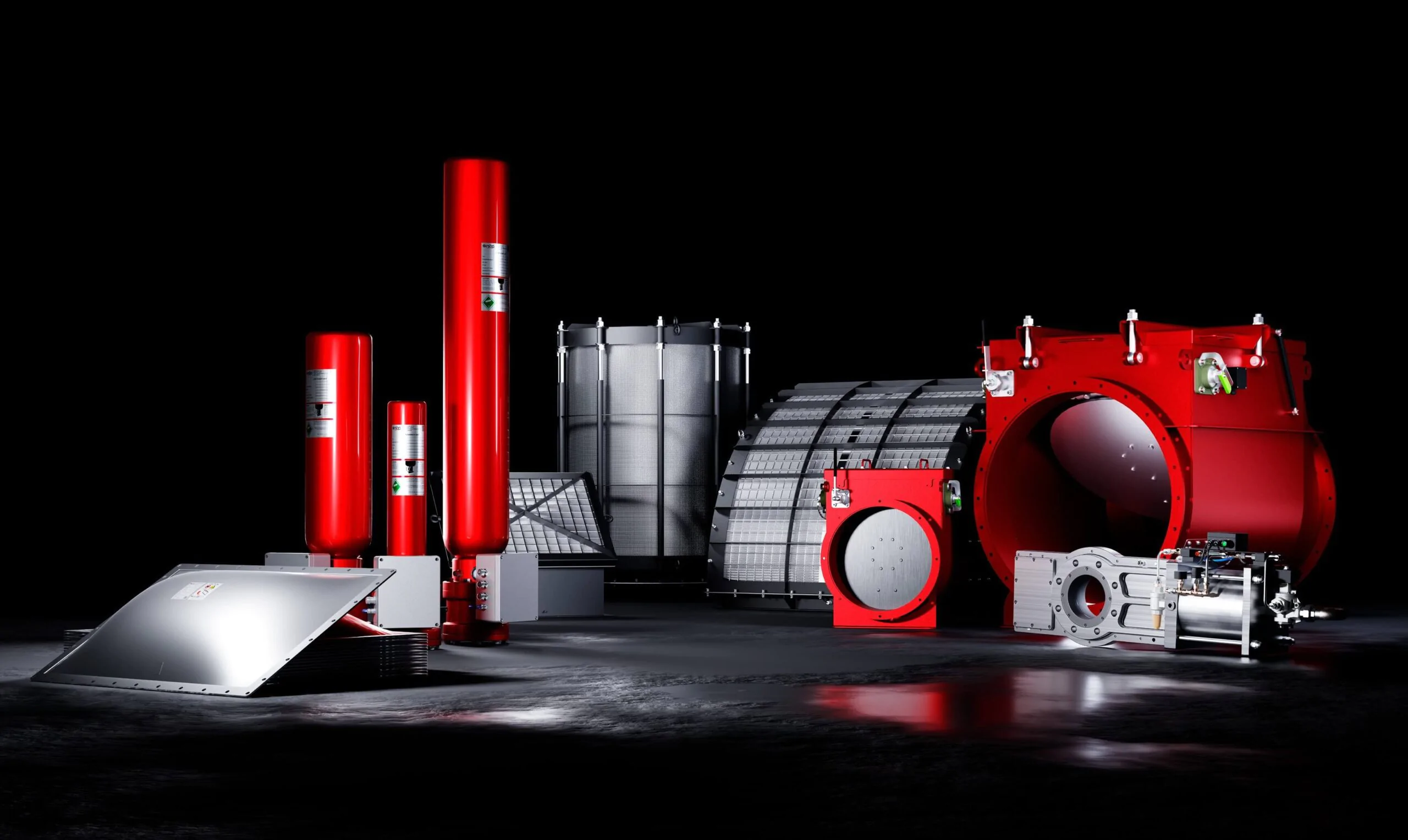

Zaproponowaliśmy wariant aktywnych urządzeń do lokalizacji wybuchu - bariery HRD. Podczas ich instalacji nie ma potrzeby modyfikowania przewodów. Minimalna odległość instalacji od chronionego sprzętu jest wystarczająca.

Zrobiliśmy to własnymi siłami:

- Określenie charakterystyki zagrożenia wybuchem pyłu organicznego obecnego na miejscu;

- Analiza istniejącej konfiguracji kanałów klienta;

- wybór wymaganego sprzętu przeciwwybuchowego i jego dostawa od producenta;

- uruchomienie systemu ochrony przeciwwybuchowej.

Klient zaangażował do instalacji firmę zewnętrzną. Podczas rozruchu nasi specjaliści odkryli rażące błędy popełnione przez tę firmę. Po pierwsze, dysze siłowników HRD zostały nieprawidłowo zamontowane. Po drugie, do aktywacji i detekcji użyto kabli niskiej jakości.

Odniesienie. Bariera HRD składa się z detektorów wykrywających, kontrolera sterującego i cylindrów ze środkiem gaszącym. Podczas fazy zarodkowania wybuchu detektory reagują na wzrost ciśnienia i temperatury. Wysyłają sygnał do sterownika, który następnie nakazuje aktywację cylindrów ze środkiem tłumiącym. W ten sposób wybuch jest zlokalizowany i nie przenika do sąsiednich urządzeń.

Nieprawidłowa instalacja dysz powoduje nieprawidłową atomizację środka tłumiącego. Nie obejmuje to całego obszaru możliwego wypadku, a system nie spełnia swojej głównej funkcji - lokalizacji wybuchu. Aby chronić urządzenia przed fałszywymi alarmami, podczas instalacji należy używać wyłącznie wysokiej jakości ekranowanych kabli.

Nasi specjaliści szybko usunęli niedociągnięcia instalacji i uruchomili system. Ponadto przeszkoliliśmy techników klienta w zakresie konserwacji systemu ochrony przeciwwybuchowej i obsługi sterownika CONEX.

Wynik

Zakończyliśmy ten projekt w terminie przewidzianym w harmonogramie kontraktu. Jednak projekt ten po raz kolejny przekonał nas, że musimy korzystać ze sprawdzonych, wykwalifikowanych podwykonawców na wszystkich etapach prac związanych z ochroną przeciwwybuchową.