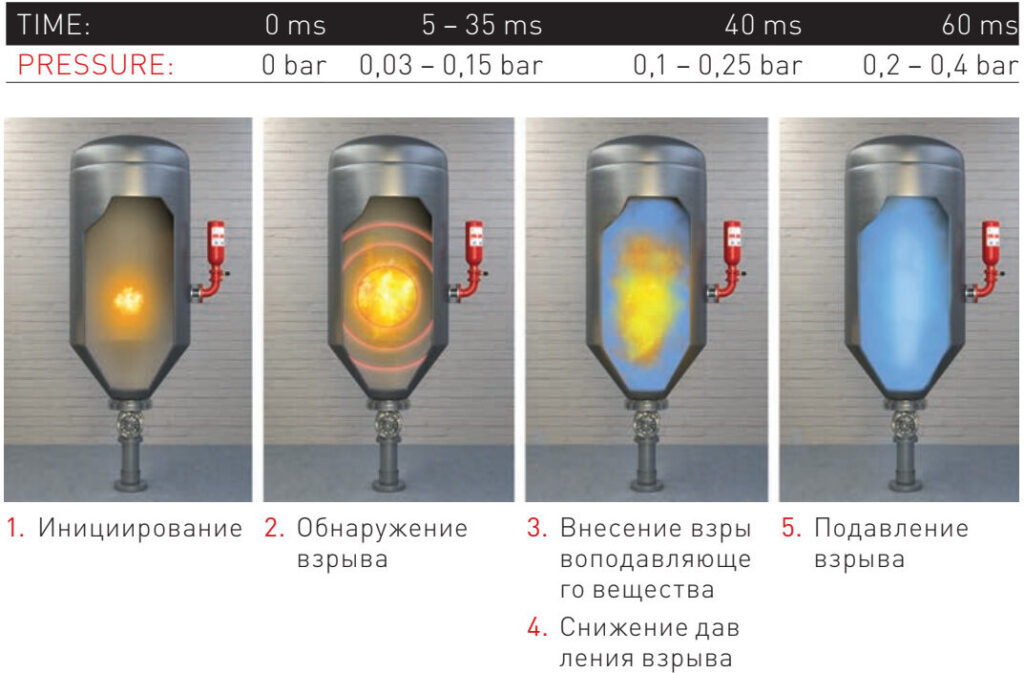

System HRD (High Rate Discharge) wykrywa wybuch w urządzeniu na początkowym etapie za pomocą bardzo czułych czujników i skutecznie tłumi go za pomocą środka przeciwwybuchowego.

Po zainicjowaniu wybuchu zmieniają się parametry mieszaniny pyłowo-powietrznej. Bardzo czułe czujniki reagują na zmiany ciśnienia i temperatury i przesyłają sygnał alarmowy do sterownika. Sterownik wydaje polecenie aktywacji butli HRD ze środkiem tłumiącym wybuch w obszarze możliwego wypadku. W rezultacie ochrona zapobiega rozwojowi wtórnej eksplozji, która zwykle prowadzi do katastrofalnych skutków.

Główne elementy systemu hrd:

- Detektory składające się z czujnika, przetwornika i stycznika. W sposób ciągły monitorują i rejestrują wystąpienie wybuchu w urządzeniu procesowym i przesyłają sygnał do centrum sterowania (kontrolera). W zależności od warunków pracy, system hrd jest wyposażony w czujniki optyczne reagujące na promieniowanie podczerwone lub czujniki ciśnienia.

- Kontroler CONEX. Jest to centrum sterowania, które przetwarza sygnały z detektorów i przesyła polecenia aktywacji zbiorników HRD ze środkiem przeciwwybuchowym.

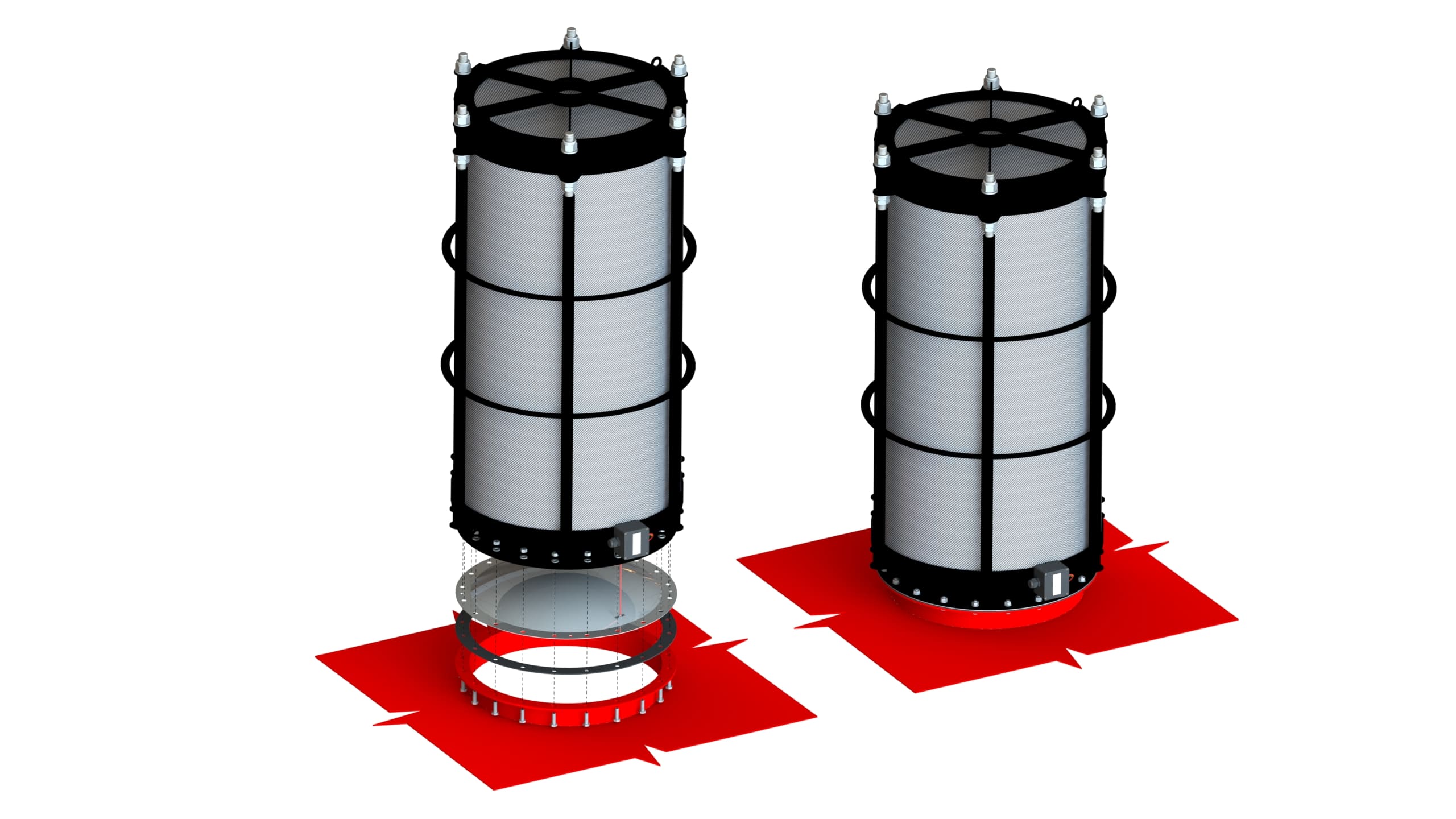

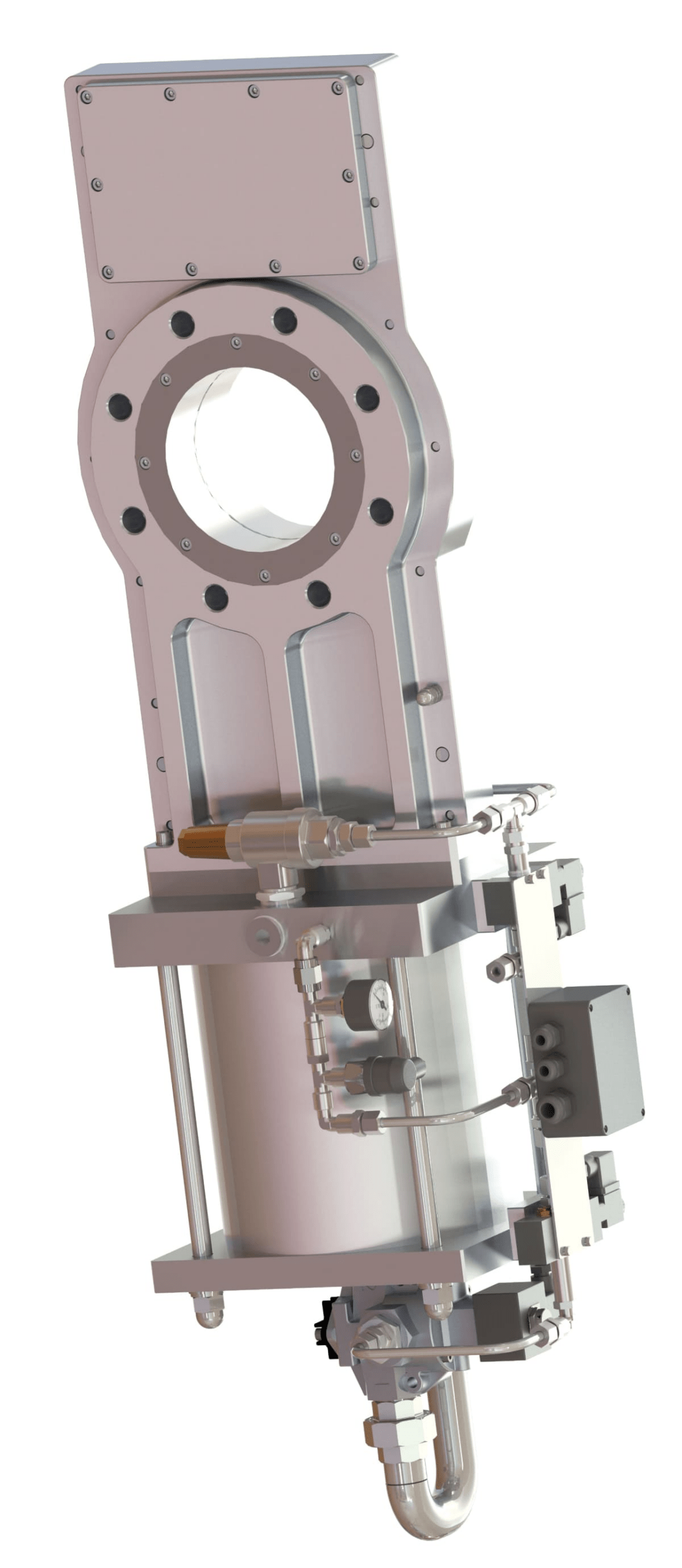

- Butla HRD (zbiornik) ze środkiem gaśniczym. Po wystąpieniu i zarejestrowaniu wybuchu aktywowany jest generator ciśnienia, pod wpływem którego następuje zwolnienie urządzenia zabezpieczającego i otwarcie otworu w szyjce zaworu. Sprężony gaz jest wykorzystywany do uwolnienia środka gaśniczego do urządzenia procesowego w celu zatrzymania lub stłumienia wybuchu. W rezultacie ciśnienie zostaje zredukowane do bezpiecznego poziomu i nie dochodzi do wypadku. Proces ten trwa nie dłużej niż 60 ms. Dysza siłownika HRD jest teleskopowa i zamykana za pomocą tarczy rozrywającej. W zależności od warunków pracy membrany mogą być wykonane ze stali nierdzewnej lub teflonu. Gdy butla HRD jest aktywowana, przepływ środka tłumiącego wybuchy wpycha dyszę do wnętrza urządzenia. Taka konstrukcja eliminuje wpływ na proces podczas normalnej pracy i chroni przed zanieczyszczeniem.

- Szybkie tłumienie wybuchu – nie więcej niż 60 ms od momentu wykrycia do podania środka tłumiącego wybuch. Produkty wybuchu nie wydostają się z urządzenia.

- Łatwy montaż – montaż składa się z zaledwie dwóch kroków, zgodnie z gotowymi zestawami rysunków i instrukcjami montażu.

- Łatwa konserwacja – dostarczymy szczegółową instrukcję obsługi opisującą częstotliwość wszystkich operacji. Od pracowników klienta wymaga się jedynie wizualnej kontroli czystości i bezpieczeństwa komponentów, comiesięcznej kontroli ciśnienia w butlach HRD.

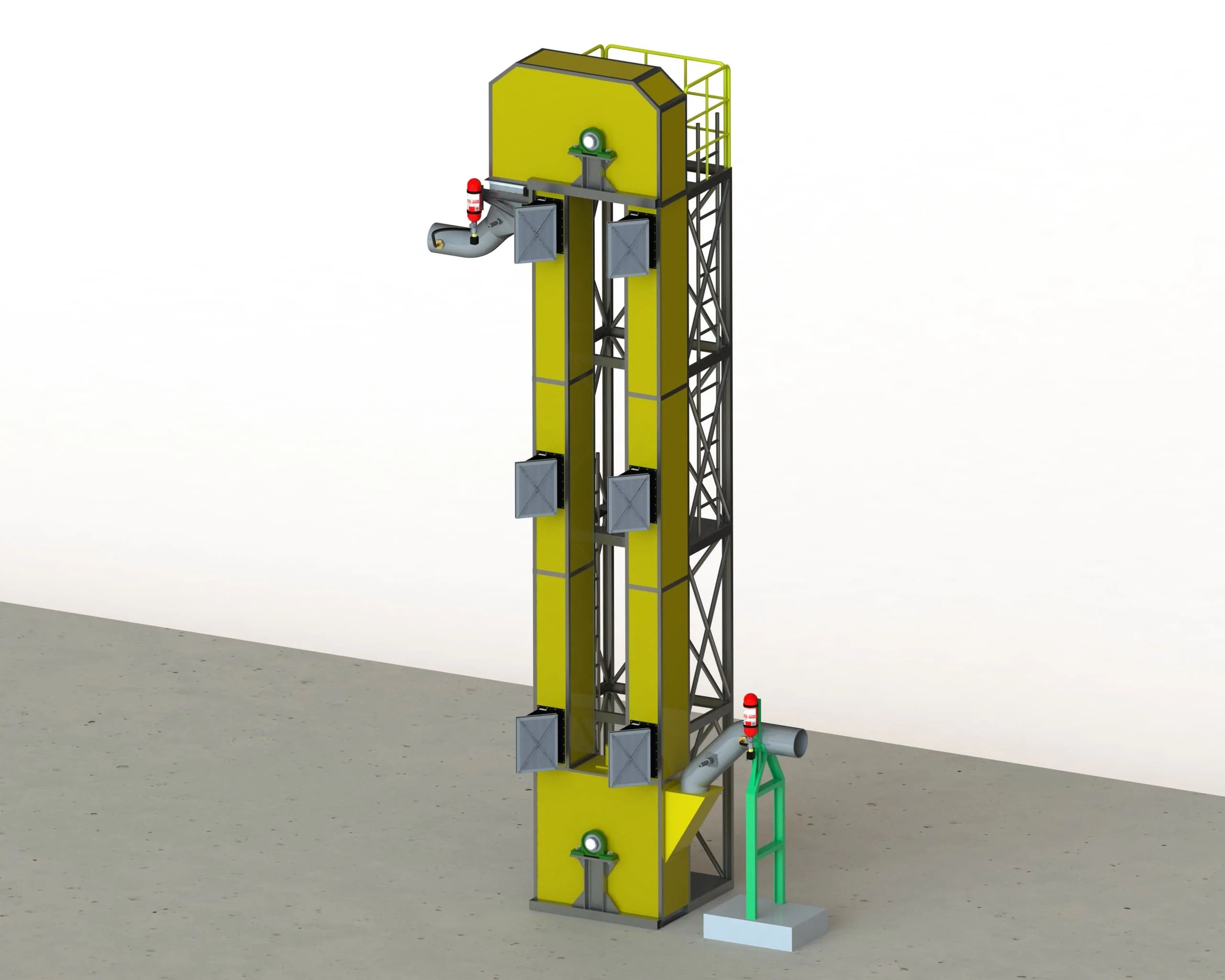

- Może być stosowany w większości procesów technologicznych w obiektach magazynowania i przetwarzania surowców roślinnych.

- Można go zainstalować bez zmiany projektu istniejącego sprzętu procesowego.

- Może być używany na otwartych przestrzeniach i w ograniczonych przestrzeniach.

- Aktywne komponenty (cylindry HRD) są łatwe do wymiany po użyciu.